Additive Manufacturing, spesso abbreviato con la sigla AM, è un termine utilizzato sempre più frequentemente nell’ambito industriale e artigianale. Più o meno ovunque ci sia bisogno di prototipazione rapida per scopi estetici e/o funzionali, in qualsiasi azienda di pressoché tutti i settori merceologici e di tutte le dimensioni, l’Additive Manufacturing si presenta come soluzione efficace.

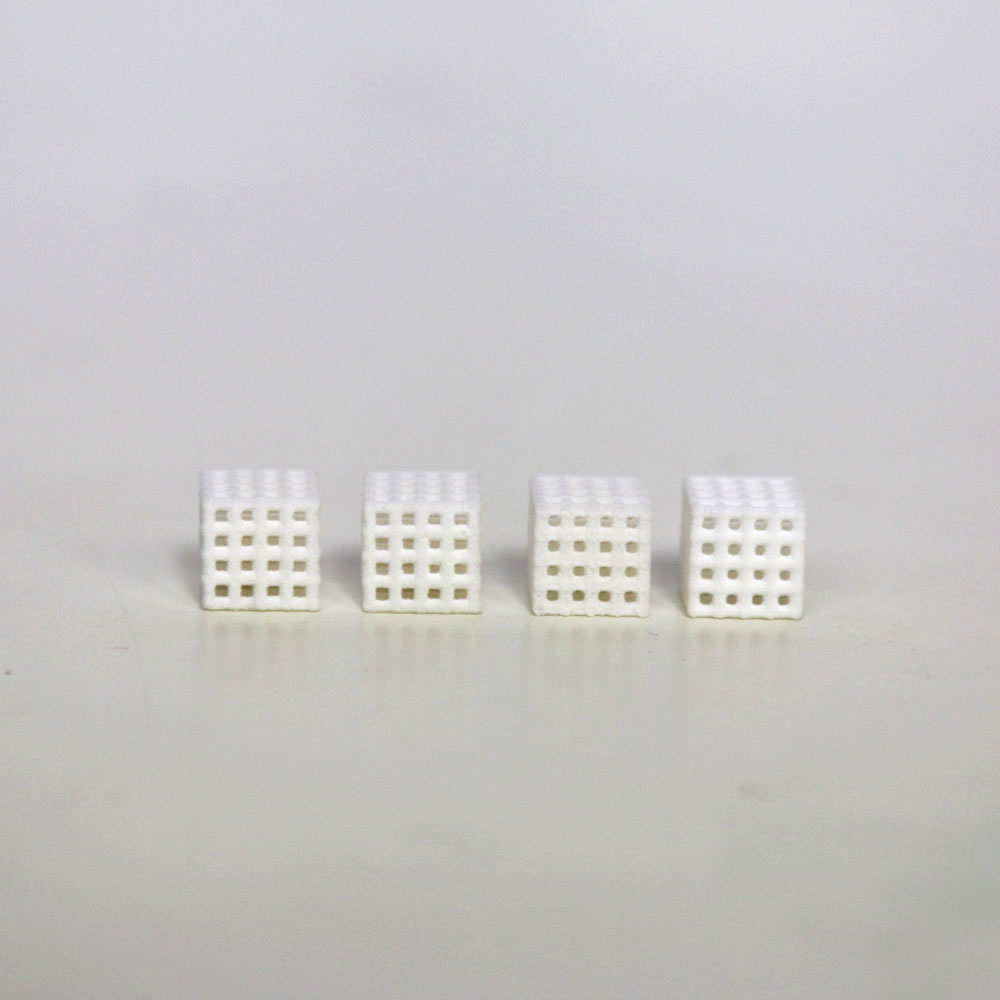

Ma di preciso qual è la definizione di Additive Manufacturing? L’AM, chiamato in italiano anche con produzione additiva o processo additivo o tecniche additive, è un metodo di fabbricazione di oggetti tridimensionali a partire da modelli 3D computerizzati, solitamente deponendo o polimerizzando il materiale strato per strato (o layer-by-layer). La peculiarità più grande della produzione additiva è che si contrappone alla produzione sottrattiva, comportando anche diversi vantaggi.

PRODUZIONE ADDITIVA VS PRODUZIONE SOTTRATTIVA

La produzione additiva è l’esatto contrario della produzione sottrattiva. Quest’ultima, tipica delle macchine a controllo numerico (esempi: la fresa o il taglio laser), prevede che da un ‘blocco’ di materiale venga ‘scavato’ il prodotto desiderato seguendo il modello 3D pre-impostato nella macchina. La produzione additiva, al contrario, parte dal nulla, ovvero da un piatto di stampa vuoto, per depositare o polimerizzare materiale strato su strato, poco alla volta, senza produrre materiale di scarto: in particolare con l’espressione Additive Manufacturing si intende una serie di processi di produzione di fabbricazione additiva partendo da modelli 3D digitali, che a sua volta vengono trasformati in un codice necessario perché la macchina possa leggere il modello 3D e iniziare la deposizione o la polimerizzazione del materiale seguendone le geometrie.